调制用方波信号频率为21.74kHz,由AT89C51的P2.5/PWM端产生,且各相是同频斩波,不会产生差拍现象,所以消除了电磁噪声。为防止因比较器漂移或干扰导致功率开关管误导通,把斩波控制信号与相序控制信号相与后去控制功放管。

当开关管截止时,并联RC、快恢复续流二极管D、绕组L及主电源构成泄放回路。与单纯R释能电路相比,RC释能电路使功耗和电流纹波增加较小,而电流下降速度大大加快。

电流取样信号由精密电流传感放大器MAX471完成。当绕组电流流过其内部35mΩ精密取样电阻时,经内部电路变化,转换为输出电压信号:

VOUT=ROUT×(ILOAD×500μA/A)

其中ROUT为MAX471外部调压电阻,阻值按设计要求选定。ILOAD为流过精密电阻的相绕组电流。MAX471同时具有电流检测与放大功能,从而大大方便了整个电路的设计与调试。

功率开关管(功放管)是功放电路中的关键部分,影响着整个系统的功耗和体积。由于所设计的驱动器主要用来驱动额定电流3A、额定电压27V以下的步进电机,故选用高频VMOS功率场效应晶体管IRF540(VDS=100V,RDS(on)=0.052Ω,ID=27A)作为开关管。IRF540导通电阻很小,因此,即使电机长时间运转,该VMOS管壳本身的温度比较低,不须外加风扇。

为了提高步进电机的工作可靠性,消除电机电感性绕组的干扰,本系统无论从驱动部分还是反馈部分都进行了隔离。驱动隔离采用高速光电耦合器6N137为隔离元件,一方面可以实现前级控制电路同步进电机绕组的隔离;另一方面使功率开关管的驱动变得方便可靠。反馈通道的滤波部分采用无源低通滤波器,其作用是高速衰减绕组(电感线圈)在开关时截止频率以上的瞬时高频电压信号,从而避免控制电路作出太迅速的反应,可以有效地防止步进电机的振荡。线性光耦合电路的作用是将滤波后的采样电阻反馈信号线性地传输给比较器。

4 软件设计

步进电机细分驱动系统的软件主要由主控程序、细分驱动程序、键处理程序、显示数据处理及显示驱动程序、通信监控程序等部分组成。其结构框图如图3所示。

细分驱动主控制程序控制整个程序的流程,主要完成程序的初始化、中断方式的设置、计数器工作方式的设置及相关子程序的调用等。初始化包括8279各寄存器、8279的显示RAM、AT89C51的中断系统及内部RAM等。在AT89C51的各中断中,使用了INT1、T0和T1这三个中断,其中,INT1为高优先级,在运行状态下,当有停止键按下时,则INT1中断服务程序将T0关闭,从而使步进电机停止,T0控制每一步的步进周期,该服务程序基本上只作重置定时器和置标志位的操作,而其它操作均在主程序中完成。其流程图如图4所示。

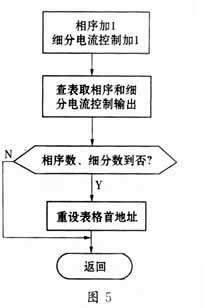

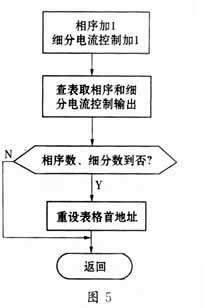

细分驱动程序中,细分电流控制信号的输出采用单片机片内EEPROM软件查表法,用地址选择来实现不同通电方式下的可变步距细分,从而实时控制步进电机的转角位置。其流程图如图5所示。

步进电机的正反转控制是通过改变电机通电相序来实现的。为达到对步进电机启/停运行过程的快速和精确控制,从其动力学特性出发,推导出符合步进电机矩频特性的曲线应该

是指数型运行曲线,并将这一曲线量化后,存入EEPROM。步进电机在运行过程中,每个通电状态保持时间的长短,由当前速度对应的延时时间值决定。

5 结束语

本文提出并实现的步进电机均匀细分驱动器,最高细分达到256,能适应大多数中小微型步进电机的可变细分控制、较高细分步距角精度、及平滑运行等要求。细分驱动器的系统功能完善,大量新型元器件的采用,使所设计的驱动器具有体积小、细分精度高、运行功耗低、可靠性高、可维护性强等特点。系统软件功能丰富,通用性强,从而使控制系统更加灵活。

该驱动控制器已用于我们的校内科研基金项目“全自动高精度线材切割机”的驱动控制系统中。该切割机的拖动执行元件为三相六拍步进电机,它既可以作为步进电机运行,也可以作为同步电机运行。当作为步进电机运行时,其粗步距角为1.5°,轴齿轮直径为32mm,故步进电机送料的粗步进位移为:πd×1.5/360=419μm。为了进一步提高切割机定位精度和系统的运行平稳性,采用上述细分驱动控制器,细分级数为32时,切割定位精度为13.1μm;当切割机需要快速运行时,可采用同步运行方式。从运行的实际情况看,该步进电机驱动器实现了较高的稳速精度和切割精度,惯性小,运行可靠,取得了满意的效果。

参考文献

1 何立民.单片机应用技术选编.北京:北京航空航天大学出版社,1999

2 高 明.单片微机接口与系统设计.哈尔滨:哈尔滨工业大学出版社,1995

3 余永权.ATMEL89系列(MCS-51兼容)Flash单片机原理及应用.北京:电子工业出版社,1997

4 郝鸿安.常用数字集成电路应用手册.北京:中国计量出版社,1987

5 康华光.电子技术基础模拟部分(第四版).北京:高等教育出版社,1999

Alexa

Alexa mcusy_cn#126.com (请把#改成@)

mcusy_cn#126.com (请把#改成@)  交流:522422171

交流:522422171 51/AVR单片机技术驿站! <

51/AVR单片机技术驿站! <

最新评论

最新评论