1无载测功系统概述

发动机输出的有效功率是发动机的重要性能指标之一,通过这项指标,可以定性的评价发动机的技术状况,并定量的获得发动机的动力性。目前发动机有效功率的检测方法有稳态检测和动态检测两种。

稳态测功是指当发动机在节气门开度一定,转速一定和其他参数保持不变的稳定状态下,用机械测功器、电涡流测功器、水利测功器或在底盘测功试验台上测定发动机功率的方法。利用这种方法测出的数据比较准确可靠,主要在发动机设计、制造、定型及院校和科研部门做性能试验时使用。其特点是测功一次费时费力较多,成本较高,且需要大型、固定安装的测功器(这种测功仪器的费用通常是很高的),因而在一般的运输、维修和交通监理部门中采用不多。并且,除底盘测功试验台外,其他测功器也不适合对汽车进行不解体检测。

动态测功是在发动机节气门开度和转速均变动的状态下测定发动机功率的方法。由于动态测功时无须对发动机施加外部负荷,因而又称为无负荷测功或无外载测功。动态测功的优点是不需要外加负荷,不需大型设备,既可以在台架上进行,也可以就车进行,因而大大提高了检测的方便性和迅速性,特别适用于检测在用车辆发动机的功率,适合于维修检测等部门。

本系统采用光电传感器对发动机的转速信号进行采集和处理,通过TI公司的MSP430F1232结合测试算法进行研究。

2系统设计

为保证仪器对速度的测试精度,仪器拟采用光电传感器进行信号采集,通过最小二乘法进行曲线拟合以提高测试精度。

2.1系统硬件设计

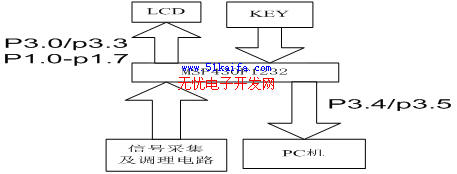

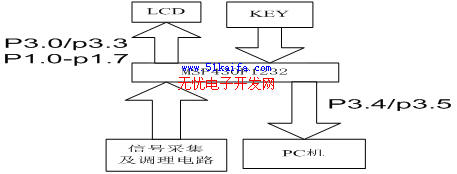

硬件处理单元原理如图1所示。系统主要由微处理器、光电传感器、信号采集及处理电路、键盘、LCD显示、串行数据传输等部分组成。

2.1.1 MCU是该测功系统的核心,由它完成数据采样处理及优化,包括键盘输入、数据处理、液晶显示、以及PC机通信等功能。该系统采用的是TI公司的MSP430F1232混合信号控制器,其内部有8K FLASH ROM,3个双向并行I/O 口,其中P1和P2口都具有中断功能(相当于14个外部中断)以及16位定时器A(带3个通道),8通道10位最大转换速度为200kspsA/D转换器,串行通信接口等。另外该微处理器具有超低功耗的特点,在系统供电方面具有很大的优势。

图1 智能化信号处理单元原理框图

2.1.2 数据采集及处理电路:利用光电传感器检测转速信号,辅以电路进行整形处理。

(1)转速传感器的类型很多,因光电传感器[1]

具有线性度好、分辨率高、噪音小和精度高等优点,所以我们选择光电转速传感器来进行转速的检测。在本系统中选用60齿的齿盘进行转速测量,齿盘每转一齿将产生一个脉冲信号,这就意味着齿轮转一周将产生60个脉冲信号。

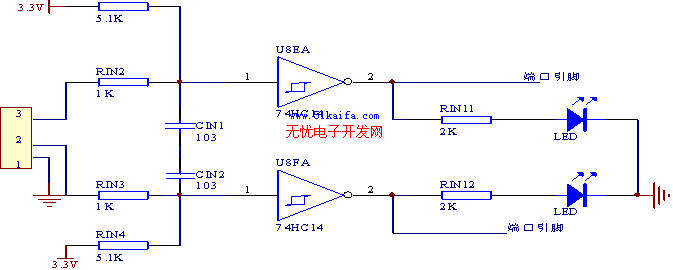

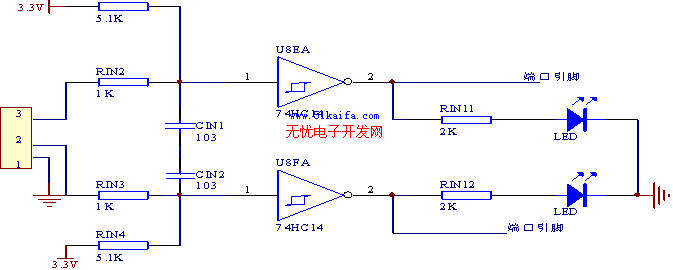

(2)信号调理电路:传感器输出的信号是一系列不规则的信号,不利于单片机进行信号提取,通过此调理电路,经低通滤波(RIN2、CIN1和RIN3、CIN2)除掉一部分毛刺,再由施密特触发器74HC14将信号整形为规则的方波信号。电路设计为两路输入信号(其中一路为备用接口单元),通过端口引脚将数据送入单片机(如图2所示)。

图2信号调理电路

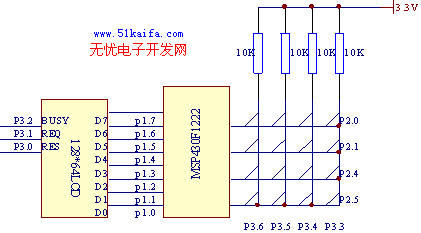

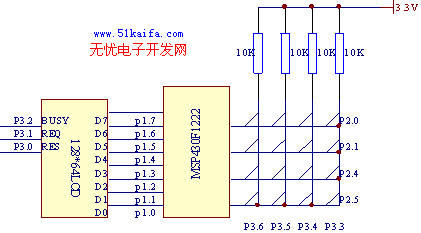

2.1.3键盘输入及LCD接口电路[2]

按键属于矩阵式设计,它由4个行线和4个列线组成。如图3所示,一个4*4的行列结构可以构成一个16按键的键盘;设置十个数字键,用来输入转速阈值和转动惯量等值,复位键和清零键各占一位,其余为备用键。

LCD显示部分采用的是具有汉字显示功能的LCD模块,OCMJ128*64能显示8*4行汉字,可用来显示当前所测速度、加速度以及求得的瞬时功率和所需输入的转动惯量等信息。

图3键盘及LCD接口电路

2.2 系统软件设计

2.2.1无载测功系统模型建立[3]

本测功系统是基于动力学的方法分析建立的,原理为:当发动机与传动系统分开时,将发动机从怠速或某一低转速急加速至节气门(油门)最大开度,此时发动机产生的动力克服各种阻力矩和本身运动件的惯性力矩,迅速达到空载最大转速,形成一定比例的飞升曲线。对于某一结构的发动机,其运动件及附件的转动惯量可以认为是一定值,因而只要测出发动机在指定转速范围内急加速时的平均加速度,即可得知发动机的动力性;或者说通过测量某一定转速时的瞬时加速度,就可以确定发动机功率的大小,瞬时加速度越大,表明发动机功率越大。发动机功率表示为:Pe=Te*n/9549

式中:

Pe-----发动机有效功率(kW):

n-------发动机转速(r/min);

Te------发动机转矩(N*m)

根据有关文献可得出功率模型为:Pe=C2*n*(dn/dt),其中:C2=k*(π/30)*(J/9549),k为动态测量时功率的修正系数,可通过台架对比试验得出;J是一个未知量,一般情况下出厂说明书中会给出该参数,可直接将其代入。因此,测定瞬时功率问题转化为求转速

[5]和角加速度或曲轴转速变化率的问题。

转速的测量有测周法和测频法[4]:测频法是在固定的时间内,对传感器发出的脉冲信号进行记数;测周期法是在k个(k>=1)转速脉冲信号周期内,对具有恒定频率f(周期T)的标准时钟脉冲信号进行计数。进行低速测量时,测周法的精度较高,而相对于较高的转速测量,测频法精度优于测周法,本系统采用的是测频法。假设在一定的时间T内,测速脉冲计数器计取的脉冲数为m,转速n计算公式:n=60m/pT,p为发动机转一周脉冲发生器产生的脉冲数,即码盘的孔数。

2.2.2数据采集过程

动态数据采集过程,实质上是对飞升曲线直线段的捕捉的过程,其准确性在很大程度上决定测试结果的可靠性。该过程定时器A为时基发生器,产生10ms信号。每10ms对转速进行扫描,同时记录数据和数据个数C。对于数据序列,每隔[C/8]个数据点取一个数据,构成8个数据组合,为后续dn/dt的求解做准备。这种数据采集方法能够确切的表达出直线飞升过程,使提取的数据均匀分布,提高计算结果的准确性。

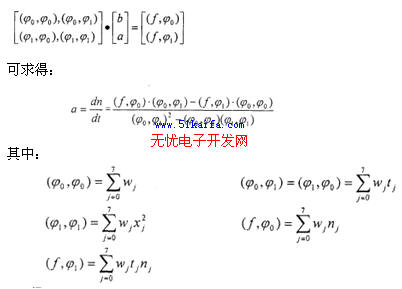

2.2.3用最小二乘法计算dn/dt

之所以采用最小二乘法来求dn/dt是为了避免操作方法(如猛加油门过程)不合理而造成的误差。加油门时必须一踩到底,使转速响应过程接近于二阶系统的阶跃响应曲线(飞升曲线),否则,飞升曲线直线段不理想,由此计算出的结果误差很大。采用最小二乘法后,能够减弱操作给飞升曲线带来的影响,进而使得操作方法给实验带来的误差变小。此外,应选择合理的工况进行测试,以保证测量的准确性。

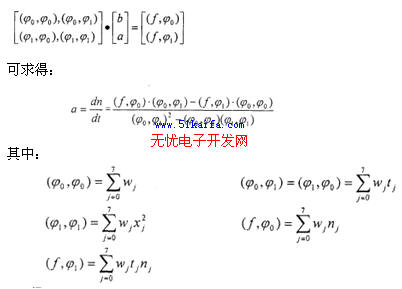

由发动机的飞升特性可知,转速n和时间t之间存在着良好的线性关系,即n=b+at,式中a=dn/dt。通过测定某一时刻转速值,经过曲线拟合,即可求出dn/dt。

由上面分析可知,其矩阵表示形式为:

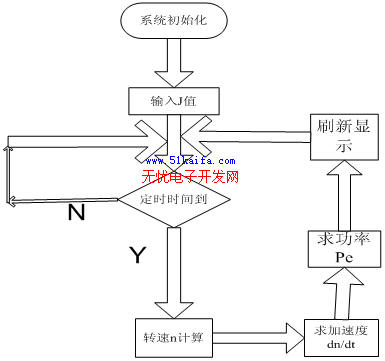

2.2.4主程序结构

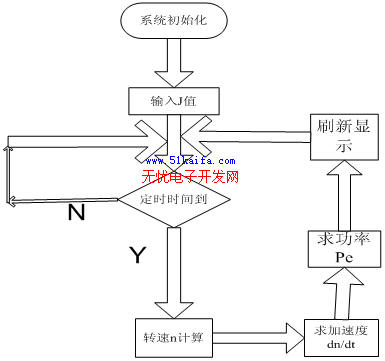

系统设计采用模块化程序结构[6],由主程序模块、数据采样处理模块、键盘扫描及处理模块、显示模块组成。系统的主要流程如图4所示。

图4 软件流程

2.2.5测试方法

系统采用怠速加速法实现发动机无载测功。发动机在怠速下稳定运转,然后突然将节流阀开到最大位置,发动机转速猛然上升,当转速达到所确定的测试转速(测瞬时功率)时,仪表显示出所测功率值。此后应立即松开加速踏板,以避免发动机长时间高速运转。记下或打印出读数后,按“清零”键使指示装置清零。为保证测试结果可靠,一般重复测量3-5次取其平均值。该测试方法既适用于汽油机(化油器式),又适用于柴油机。

3 试验数据和结果

根据2.2.5节的方法实现实验过程,以两缸机为例进行实验,测得实验数据。将数据采集过程采集的数据按2.2.2节的方法进行处理,以减小实验数据处理过程的误差。本试验中取J = 0.025 kg*m2 ,将其带入系统模型可求得转速、加速度和瞬时功率。如此重复3-5次,求平均值。数据如表一所示。

从实验结果来看,平均误差在3%以内,证明实验方法正确、理论可行。通过实际检验,该系统有如下优点:

a.传感器接入简便,系统操作简单;

b.性能稳定,故障率低,测量精度高;

c.适用范围广,可用于大部分柴、汽油机功率检测。

Alexa

Alexa mcusy_cn#126.com (请把#改成@)

mcusy_cn#126.com (请把#改成@)  交流:522422171

交流:522422171 51/AVR单片机技术驿站! <

51/AVR单片机技术驿站! <

最新评论

最新评论 评论人:[匿名]

时间: [2012/7/24 15:21:10] IP:[83.110.233.8*]

评论人:[匿名]

时间: [2012/7/24 15:21:10] IP:[83.110.233.8*]